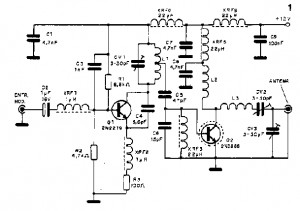

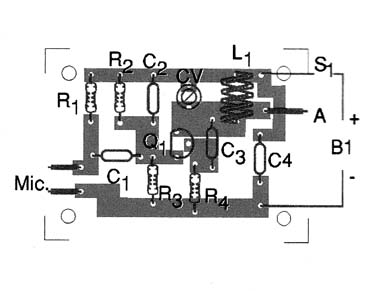

Este transmissor mostrado na fig. 1, tem excelente alcance dada a utilização do transistor 2N3866. Observe no entanto, as restrições legais quanto a sua utilização com antena externa. XRF1 e XRF2 são do tipo microchoque mas podem ser fabricados enrolando-se em bastão de ferrite de 0,5 cm de diâmetro, 200 espiras de fio 28 AWG ( o comprimento não é importante). XRF3 a XRF6 são de 22 uH miniatura e na sua falta podemos enrolar 15 espiras de fio 32 em, carretéis de velhas Fl de rádios transistorizados.

L1 é formada por 2 + 3 espiras de fio 18 em forma de 0,8 cm de diâmetro sem núcleo; L2 é formada por 5 espiras de fio 18 em forma de 1 cm de diâmetro sem núcleo e L3 por 4 espiras de fio 18 em forma de 0,6 cm de diâmetro sem núcleo.

L1 é formada por 2 + 3 espiras de fio 18 em forma de 0,8 cm de diâmetro sem núcleo; L2 é formada por 5 espiras de fio 18 em forma de 1 cm de diâmetro sem núcleo e L3 por 4 espiras de fio 18 em forma de 0,6 cm de diâmetro sem núcleo.

CV1 ajusta a freqüência. Os demais trimmers ajustam o acoplamento da antena para maior potência. Q2 deve ser montado em radiador de calor. O transmissor deve ser montado em caixa de alumínio e aterrado de modo a se evitar a captação de zumbidos.

Todos os capacitores são cerâmicos exceto C1 que é eletrolítico para 16 V ou mais.

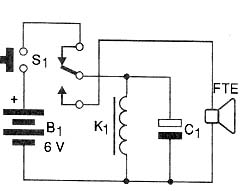

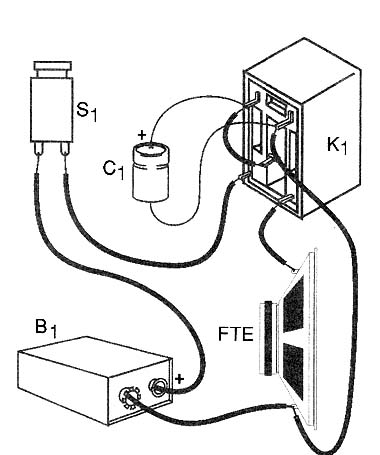

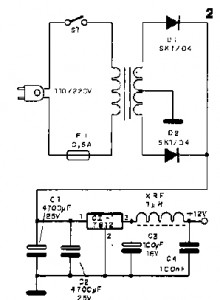

A fonte de alimentação é mostrada na figura 2 tendo um transformador de 12 + 12 V 1 A.

O circuito integrado regulador da tensão deve ser dotado de radiador de calor.

Na falta de choque de 1 uH no filtro pode ser aproveitado o enrolamento de 12 V x 500 mA de um pequeno transformador de alimentação nessa função .

De preferência a caixa da fonte deve ser separada e alimentação feita com fio curto e até mesma blindado para se evitar problemas de roncos.

A antena pode ser plano terra ou dipolo para maior alcance.

Técnicas de montagem - lição 1

O maior problema que todo o praticante de eletrônica, principalmente os iniciantes e estudantes encontra, é escolher a técnica de montagem que vai usa e depois aplicá-la: falta de material, falta de recursos e até falta de habilidade consistem nos maiores obstáculos para a realização de projetos, que às vezes têm até seu funcionamento comprometido por pequenos detalhes ou ainda pela opção por uma técnica de realização prática fora do alcance do montador, ou de utilização complicada pelos menos habilidosos. Neste curso rápido em 4 lições procuraremos auxiliar todos os nossos leitores, abordando as principais técnicas que podem ser usadas de maneira simples por amadores, estudantes, ou mesmo profissionais que precisam montar um protótipo para teste e eventual industrialização.

Obter componentes para um projeto, dependendo de sua complexidade, não é difícil na maioria dos casos; interpretar um diagrama e saber como esses componentes devem ser interligados, também não é um grande problema. A dificuldade maior aparece para a maioria dos montadores na hora de colocar esses componentes dentro de uma caixa, num chassi ou fixá-los para que tudo funcione perfeitamente.

Nos nossos artigos e livros temos abordado algumas técnicas de montagem que são as mais acessíveis aos nossos leitores, principalmente ponte de terminais e placa de circuito impresso. Se bem que sejam técnicas, em alguns casos primitivas e não recomendadas para uma montagem definitiva, elas atendem às necessidades de se fazer um teste ou ter um protótipo.

No entanto não são todos que dominam essas técnicas que nos levou a preparar esse curso, de grande utilidade principalmente para os que são leitores novos e pretendem entrar agora do mundo fascinante das montagens eletrônicas e mecatrônicas.

As Técnicas

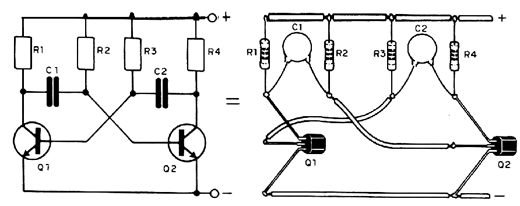

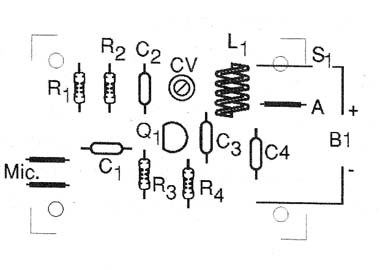

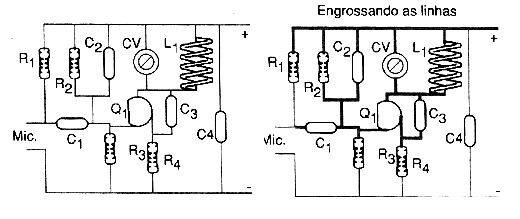

Quando falamos em técnicas de montagem nos referimos aos métodos de fixação e interligação dos componentes de um circuito. Para que um aparelho funcione, um determinado número de componentes deve ser interligado de certa forma, dada pelo diagrama, conforme sugere a figura 1.

Componentes interligados

No entanto, esses componentes não podem ficar "no ar", simplesmente acompanhando o diagrama, conforme mostra a figura 2.

Circuito e componentes interligados diretamente

Os componentes são frágeis e uma movimentação mais brusca pode levar à sua quebra. Os componentes precisam ser soldados em alguma espécie de suporte e então interligados através de fios ou outros métodos. O capacitor na figura 2, por exemplo, está preso apenas pelos finos terminais que podem quebrar ou dobrar facilmente.

O próprio suporte deve ter recursos para a fixação numa caixa facilitando assim o transporte e uso do aparelho.

Nos aparelhos antigos o meio de sustentação das peças era o chassi de metal, conforme mostra a figura 3, mas atualmente, essa técnica não é mais usada, existindo alternativas muito melhores.

Chassi de metal usado para os aparelhos valvulados e a montagem pronta.

No chassi eram fixados os componentes maiores e mais pesados como transformadores, válvulas, indutores e capacitores eletrolíticos.

Na parte inferior ficavam os componentes menores como resistores, capacitores e também as interligações. Vejam os leitores que os modos de fixação dos componentes ou suportes devem, além das funções mecânicas, também devem exercer funções elétricas.

No caso de um chassi de metal, por exemplo, ele também serve de blindagem evitando a influência do circuito interno nos circuitos externos com a irradiação de sinais ou ainda evitando a captação de zumbidos.

Os meios de sustentação dos componentes e interligação também precisam seguir certas regras de disposição. Não basta fixar à vontade os elementos de um circuito e interligá-los segundo um diagrama para que tenhamos a garantia de funcionamento de um aparelho.

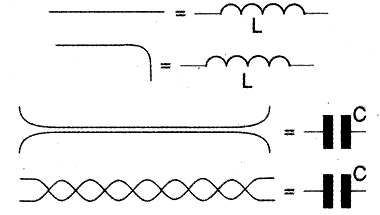

Uma ligação muito longa entre dois componentes significa uma indutância parasita e dois fios próximos podem apresentar capacitâncias parasitas que afetam todos os circuitos, principalmente nas altas freqüências, conforme sugere a figura 4.

Fios longos, curvas, fios paralelos e trançados funcionam como verdadeiros capacitores e indutores (C e L).

As técnicas de montagem exigem planejamento.

Ponte de Terminais

Essa é uma técnica de montagem muito simples, que deriva diretamente das montagens com válvulas, onde os componentes menores sob o chassi eram soldados em pontes de terminais.

Atualmente esse tipo de montagem é usado apenas nos casos extremos em que se está aprendendo, não se tem muitos recursos ou se deseja fazer uma montagem experimental simples.

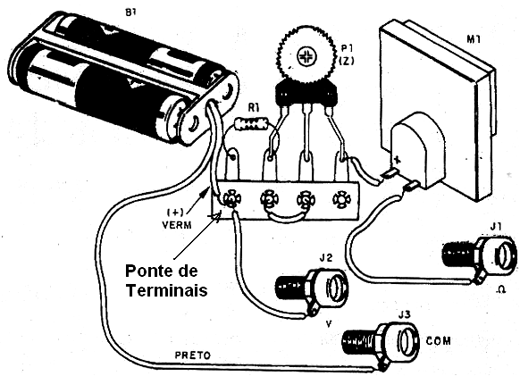

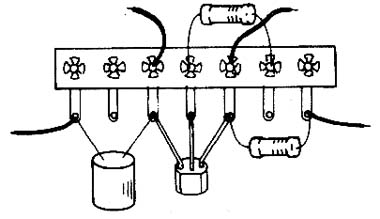

As pontes de terminais consistem em barras de fenolite ou outro material isolante contendo pequenos contactos elétricos metálicos onde os componentes podem ser soldados, conforme mostra a figura 5.

Exemplo de uma montagem em ponte de terminais

Alguns terminais possuem prolongamentos que possibilitam sua fixação através de parafusos numa base ou chassi. Nos aparelhos valvulados esses terminais mais longos eram justamente deixados como terras por sua conexão direta ao chassi.

Como as pontes de terminais podem ainda ser encontradas prontas em diversos tamanhos e comprimentos, elas consistem numa alternativa para as montagens experimentais simples e didáticas, pois não exigem muito trabalho.

Basta cortar a ponte de terminais no tamanho desejado (se necessário) e planejar a disposição dos componentes segundo o circuito que se tem em mãos, conforme sugere a figura 6.

Circuito e montagem em ponte correspondente.

Os componentes devem então ter seus terminais cortados e dobrados para serem então soldados nas pontes. As interligações são feitas com pedaços de fio encapado rígido ou flexível.

A ponte pode ser fixada numa base de material isolante ou caixa onde também ficam os componentes maiores como transformadores, potenciômetros, suporte de pilhas, etc. É claro que essa técnica tem vantagens e desvantagens:

Vantagens:

a) A ponte ser adquirida pronta não se necessitando de material adicional para a sua utilização, como ocorre com uma placa de circuito impresso que precisa ser "fabricada". Atualmente já não é muito fácil encontrar pontes de terminais para montagem, mas existem lojas que ainda as possuem.

b) Um único tipo de ponte serve para qualquer montagem, pois podemos planejar a disposição dos componentes à vontade, assim como sua interligação.

c) A utilização para projetos experimentais é muito simples já que podemos soldar e dessoldar os componentes à vontade sem perigo de dano ou quebra o que é mais difícil no caso das placas de circuito impresso.

d) O acesso a todos os pontos do circuito para medida ou injeção de sinais, ou verificação de formas de onda com um osciloscópio é muito simples.

Desvantagens:

a) A montagem é volumosa ocupando muito espaço, mais do que as que utilizam caixas maiores. Isso significa que os aparelhos se tornam grandes.

b) A aparência da montagem também não é das melhores já que temos muitos fios e terminais longos que formam um emaranhado de aspecto desagradável.

c) A montagem é mais sensível a problemas de indutâncias e capacitâncias parasitas já que os terminais dos componentes e as interligações são longas. Circuitos de altas freqüências e áudio são os mais afetados, podendo apresentar problemas de funcionamento.

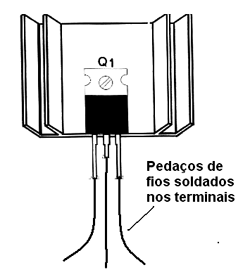

d) Determinados componentes como circuitos integrados comuns não podem ser facilmente usados em montagens em pontes. Enquanto os transistores podem ser adaptados para uso em pontes, como mostra a figura 7, é muito mais difícil fazer isso com circuitos integrados. Pode-se tentar a alternativa do uso de soquetes com ligações com fios, mas é uma operação

trabalhosa, crítica e delicada.

Preparando um transistor ou CI para montagem em ponte de terminais.

Como Montar

Para usar a ponte de terminais podemos contar com um desenho pronto da disposição dos componentes ou podemos rascunhar esse desenho a partir de um diagrama.

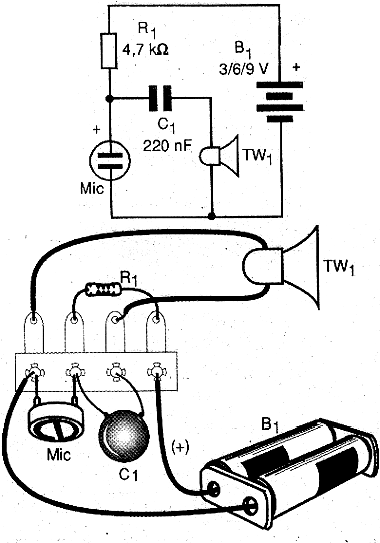

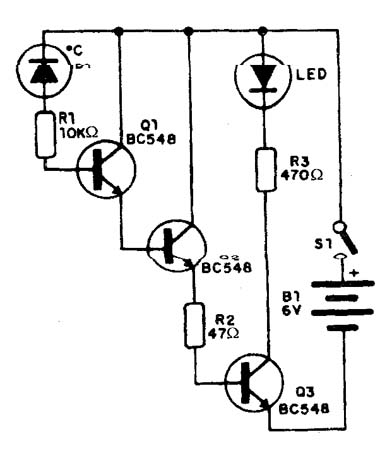

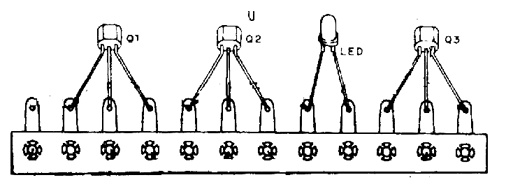

Para isso, supondo o circuito transistorizado da figura 8, iniciamos, soldando os transistores na ponte de terminais.

Diversos transistores.

Cada transistor deve então ser fixado na ponte, distribuindo-se os terminais de modo que tenhamos também terminais livres para os componentes de polarização e acoplamento.

Num circuito como o da figura 8 podemos deixar dois terminais para o lado do coletor e se não existirem componentes ligados ao emissor, um só do lado desse componente ou dois, se existirem componentes, conforme mostrado na figura 9. Também soldamos o LED indicador, observando sua polaridade (lado chato).

Transistores e LED soldados na ponte.

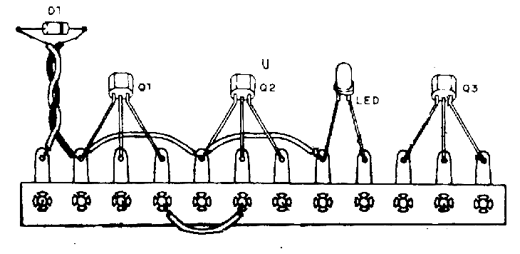

O próximo passo consiste em se fazer as interligações dos componentes utilizando-se fios e também ligar o diodo sensor com fios de cores diferentes, pois sua polaridade deve ser observada. conforme mostra a figura 10.

Observando a polaridade do diodo.

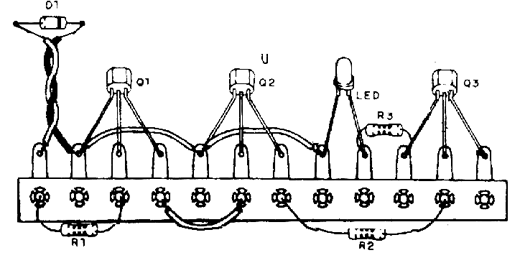

O próximo passo consiste em colocar os resistores e se existirem os componentes de acoplamento e desacoplamento. Ficamos então com a montagem conforme mostra a figura 11.

Interligando mais componentes.

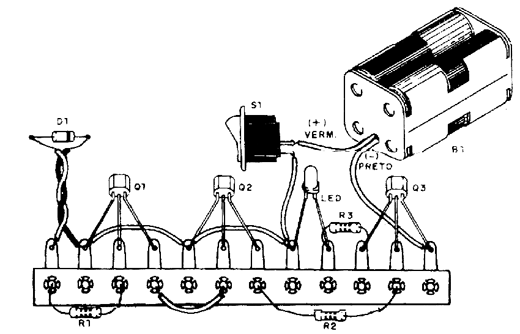

O passo final será então ligar a fonte de alimentação (suporte de pilhas e interruptor geral. A figura 12 mostra a montagem pronta.

Montagem pronta.

Veja que é muito importante observar as posições dos componentes, principalmente transistores e capacitores já que, se ocorrerem inversões, o aparelho não funcionará.

Com o tempo, configurações mais complexas podem ter disposições melhores, por exemplo, aproveitando-se pontos comuns de terra para as duas etapas, ou mesmo invertendo-se posições que seriam normais para transistores.

Veja que os transistores de saída ficam com os emissores do mesmo lado, para facilitar sua ligação a um ponto comum, conforme no diagrama, economizando-se assim um terminal da ponte.

Alternativa Para Pontes de Terminais

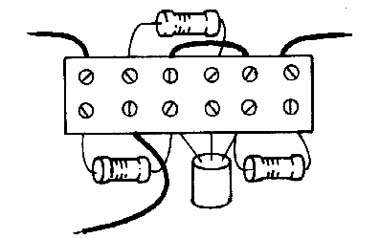

Na falta das pontes de terminais isolados, como a usada no projeto da figura 13 consiste em se utilizar as chamadas pontes de parafusos que podem ser encontradas nas casas de materiais elétricos.

Montagem em ponte de terminais isolados.

Essa ponte ou barra de terminais com parafusos, do tipo encontrado em lojas de materiais elétricos e eletrônicos permite a fixação dos componentes sem solda, já que seus terminais são apertados através de parafusos, conforme mostra a figura 14.

Utilizando uma ponte de terminais com parafusos numa montagem experimental.

Nas duas figuras mostramos o mesmo circuito experimental montado com as duas técnicas. Evidentemente, a técnica da barra de terminais com parafusos não faz uso de solda e, portanto não "gasta" os componentes, que podem ser usados posteriormente como novos.Os únicos cuidados que devem ser tomados com está técnica de montagem é evitar que os terminais dos componentes encostem uns nos outros em pontos indevidos.

Técnicas de montagem - lição 2

Na primeira lição deste curso focalizamos as técnicas de montagem em ponte de terminais que, por sua simplicidade, são as mais indicadas para projetos experimentais, didáticos ou de iniciantes, principalmente porque esses projetos não têm compromisso com o espaço ocupado nem com a estética. Nessa segunda parte trataremos das montagens em placas de circuito impresso.

A técnica de montagem em placa de circuito impresso é a mais utilizada atualmente, em vista das vantagens que apresenta, principalmente para projetos que posteriormente devam ser industrializados, ou mesmo para protótipos que tenham compromisso com aparência, desempenho e tamanho.

A placa, que pode ser de fibra de vidro ou fenolite, sustenta um certo número de componentes e ao mesmo tempo proporciona uma interligação de acordo com o circuito.

Obtém-se com isso uma montagem mecanicamente de boa resistência, e eletricamente de bom desempenho, além de ser fisicamente compacta o bastante para permitir um aparelho com dimensões otimizadas.

Para os montadores "caseiros" , ou de protótipos numa empresa pequena, entretanto a elaboração de uma placa exige alguns recursos importantes que envolvem desde o trabalho com ferramentas de corte e furação até o trabalho com produtos químicos corrosivos.

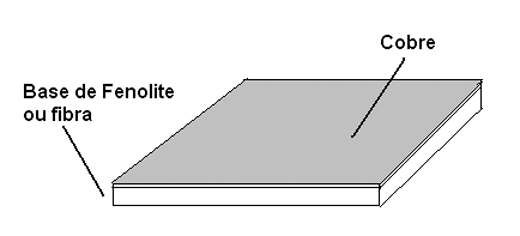

A Placa de Circuito Impresso

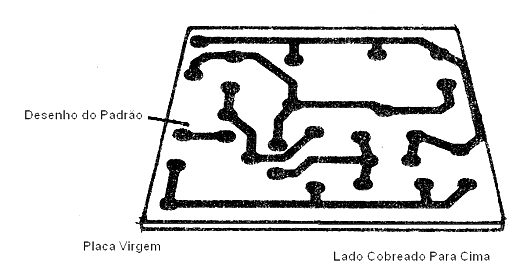

Uma placa de circuito impresso comum consiste num painel de fenolite ou fibra de vidro no qual se deposita, por um processo eletroquímico, uma fina camada de cobre condutor, conforme mostra a figura 1.

Placa de circuito impresso virgem

Obtemos então uma placa de circuito impresso de face simples virgem.

Se depositarmos uma capa de cobre nas duas faces, teremos uma placa de circuito impresso dupla.

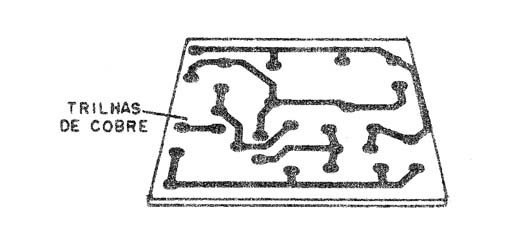

Por um processo de gravação marcamos então nessa placa as regiões que correspondem as trilhas ou fios de interligação dos componentes.

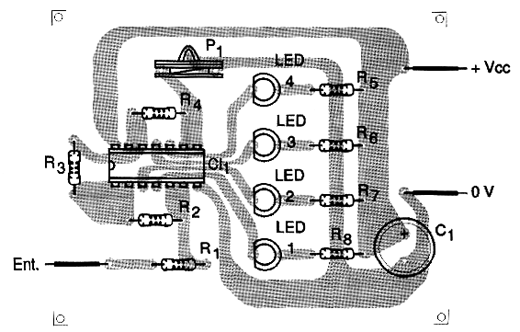

Esse processo admite as mais diversas técnicas como, por exemplo, esmalte de unhas, adesivos, silk-screen, decalques, processos fotográficos sendo responsável pela determinação do padrão de ligações para uma determinada montagem, conforme mostra a figura 2.

Uma placa gravada com trilhas que fazem a função de fios condutores.

Este padrão é planejado de acordo com a disposição dos componentes que vão ficar do lado não cobreado desta mesma placa.

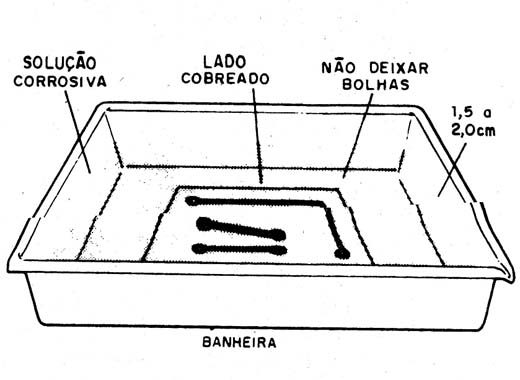

Levando a placa com o desenho feito a um banho de substância corrosiva, no caso o percloreto de ferro, ela ataca somente as regiões que não foram cobertas como padrão de gravação, conforme mostra a figura 3.

Uma banheira plástica com solução de percloreto de ferro é usada na corrosão da placa

O resultado é que o cobre é removido nas regiões descobertas, deixando-se apenas o padrão do circuito coberto com a substância usada no desenho.

Com um solvente podemos então dissolver a substância que cobre as trilhas, que então ficam expostas.

O próximo passo da técnica consiste em furar os pontos onde devem entrar os terminais dos componentes, utilizando-se para isso uma furadeira elétrica ou uma furadeira manual como a mostrada na figura 4.

furadeira manual para placa de circuitos impressos.

Os componentes podem então ser encaixados nos furos, conforme mostra a figura 5.

Componentes encaixados na placa de circuito impresso.

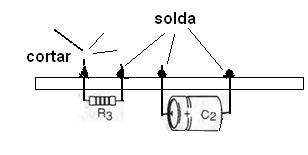

Finalmente, soldamos os terminais dos componentes nas regiões cobreadas e cortamos os excessos, conforme mostra a figura 6.

Soldando e cortando os excessos dos terminais dos componentes

Esta técnica de montagem, como a que faz uso de pontes de terminais, tem suas vantagens e desvantagens.

Vantagens:

a) Podemos obter montagens compactas, confiáveis e seguras

b) O processo facilita a realização de montagens em processos industriais

c) A operação com circuitos de altas freqüências e áudio não é crítica, sendo reduzidos os problemas de instabilidades e ruídos.

d) A aparência dos aparelhos montados é muito melhor do que no caso das montagens em ponte de terminais.

Obs.:

O uso de componentes extremamente pequenos, manuseados por máquinas, permite a industrialização de circuitos em altas velocidades e muito pequenos. Essa técnica é denominada "montagem em superfície" ou SMT (Surface Mounting Tecnology) fazendo uso de componentes SMD (Surface Mounting Devices). Com o uso de ferramentas apropriadas pode-se montar "em casa" protótipos usando essa técnica.

Desvantagens

a) Para o montador comum é preciso dispor de material especializado para projeto e fabricação das placas. Kits para essa finalidade são vendidos a custo acessível.

b) Uma placa projetada para um determinado aparelho só serve para ele, pois já tem a disposição de trilhas planejada para um circuito específico.

c) A manutenção com a troca de componentes, experimentação ou medidas numa placa é um pouco mais difícil do que nas montagens que usam outras técnicas.

As Técnicas

Para se chegar a uma placa de circuito impresso para um projeto existem diversas técnicas.

Partindo do desenho pronto (que depois veremos como pode ser feito), como os que aparecem nas revistas especializadas, existem diversos procedimentos que nos permitem chegar a placa para um projeto.

O leitor precisará, entretanto dispor de algum material especializado que será dado na forma de uma pequena lista de materiais no final do artigo.

O procedimento mais simples é copiar o desenho colocando sobre o original um papel de seda semi-transparente qualquer retirando-se assim o padrão original.

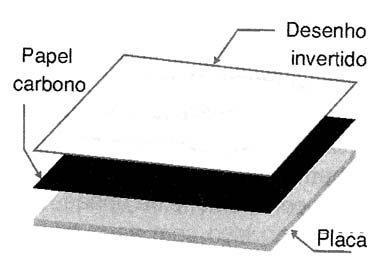

Depois, colocamos a cópia sobre o cobre, usando papel carbono, transferimos o desenho. A placa já deve esta cortada no tamanho final e para que não se mova deve estar fixada com adesivo. Uma base de plástico ou madeira será importante para este trabalho.

Transferindo o desenho e marcando os locais dos furos.

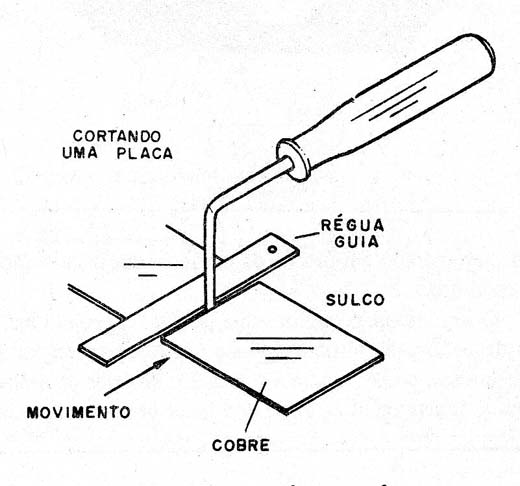

O corte da placa é feito com uma ferramenta especial que muitos kits de placas de circuito impresso já possuem. Essa ferramenta é mostrada na figura 8.

Cortando uma placa no tamanho certo antes de iniciar sua gravação e furação.

Passando repetidas vezes a ferramenta na fibra da placa ela faz um sulco. Em certo momento, será possível com um movimento forçando a placa no sulco, fazer com que ela se parta exatamente nesse local.

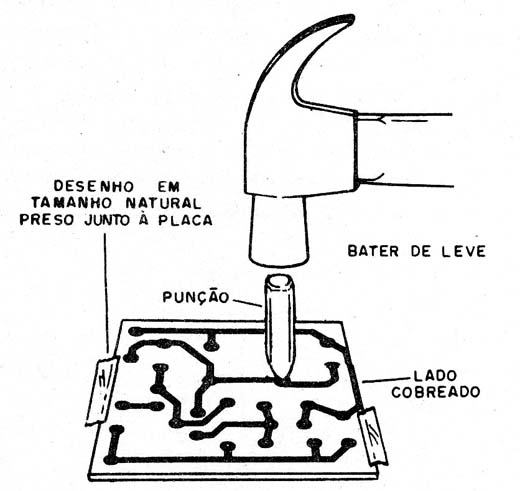

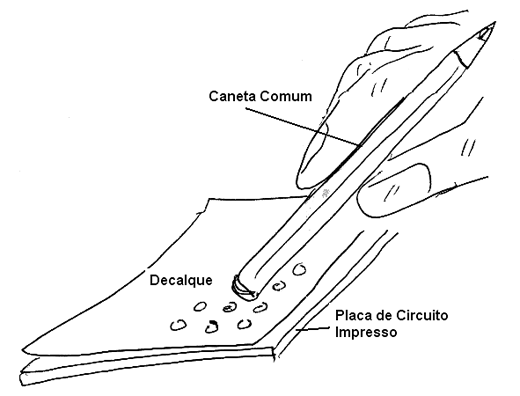

Uma outra forma de se transferir o desenho para o cobre é marcando com um punção apenas os locais em que estarão os furos para os terminais dos componentes, conforme mostra a figura 9.

Podemos transferir apenas os pontos de furação, marcando-os na placa e depois fazendo o desenho com uma caneta para circuito impresso.

Esses pontos servirão de referência para a cópia à mão livre do desenho.

Os leitores mais habilidosos poderão simplesmente tomar como referência as posições dos componentes na placa e copiar à mão livre os padrões.

Como fazer a cópia final de modo que o corrosivo não ataque as regiões que devem ser cobreadas?

Diversas são as substâncias que são imunes a ação do percloreto e que podem ser usadas para se "desenhar" uma placa definitiva.

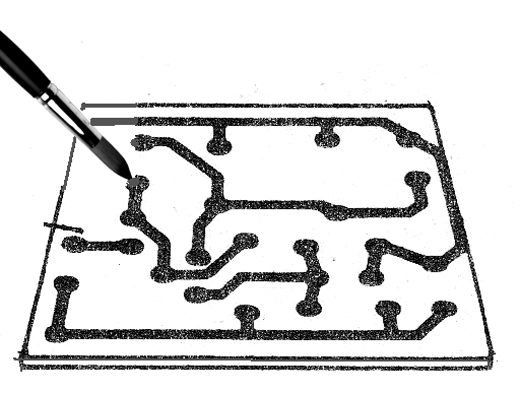

Uma delas é o esmalte de unhas, que pode ser diluído de modo a poder ser usado com uma pena de normógrafo mais grossa ou mesmo com um pincel fino, conforme mostra a figura 10.

Usando esmalte e um pincel para desenhar a placa.

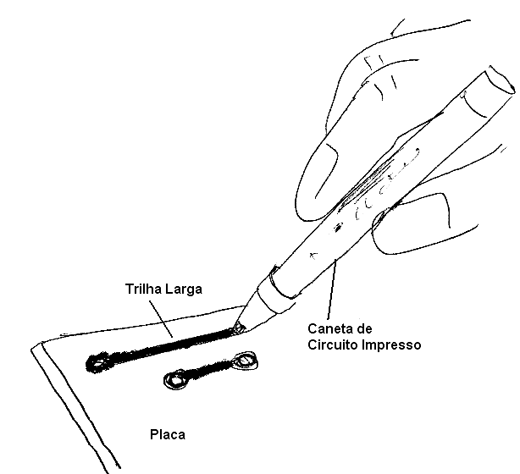

Outra é a tinta especial que enche as chamadas canetas para circuitos impressos, um tipo de "hidrográfica", mas que na verdade possui uma tinta que não é atacada pelo percloreto, conforme mostra a figura 11.

Caneta para desenhar placas de circuito impresso.

Os kits para fabricação de placas de circuito impresso já vem com esse tipo de caneta. Na figura 12 um kit completo para fazer placas de circuito impresso.

Kit para fabricação caseira de placas

Temos ainda uma solução que permite a elaboração de placas com uma aparência quase profissional, que é a que faz uso de símbolos auto-adesivos (decalques) obtidos nas casas especializadas em cartelas.

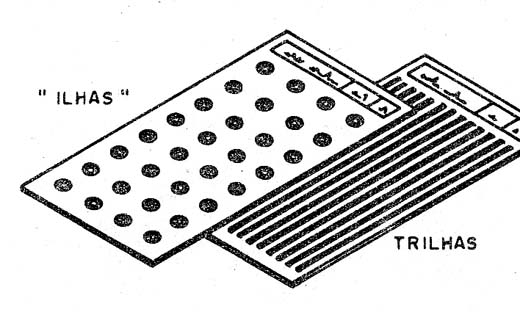

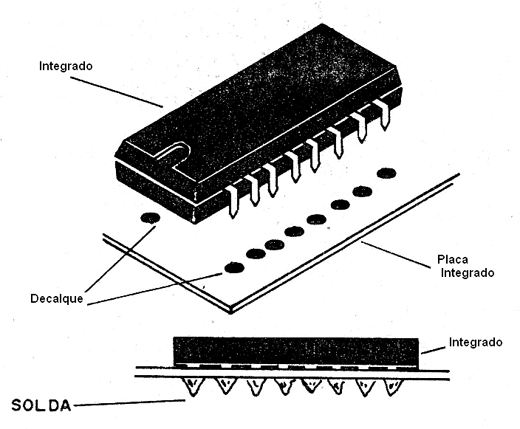

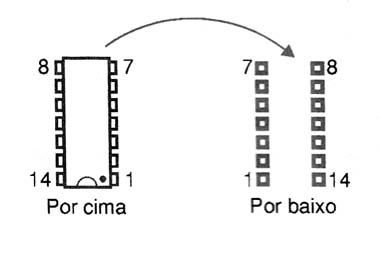

Esses símbolos consistem em bolinhas (rosquinhas) para a marcação dos pontos onde faremos os furos para a soldagem dos terminais dos componentes, linhas retas e curvas e também disposições de terminais que correspondem aos circuitos integrados mais comuns, em soquete DIL (Dual in Line) conforme mostra a figura 13.

Cartelas de decalque de ilhas e trilha para placa de circuito impresso.

O importante para o caso dos circuitos integrados é que a separação entre as bolinhas já tem as dimensões próprias para aceitar os componentes reais. Por exemplo, no caso dos soquetes DIL, basta escolher o número delas e fazer a transferência direta de 8, 14 ou 16 pinos, conforme mostra a figura 14.

O decalque tem a separação certa dos pinos de um circuito integrado.

A transferência dos símbolos para as placas é muito simples:

Basta apoiar a cartela e com uma caneta "ao contrário" esfregar forte, mas não com força excessiva, os símbolos que devem ser transferido, como mostrado na figura 15.

Usando uma caneta comum para transferir os símbolos.

Marcando as posições, somente dos furos, podemos usar essas cartelas de bolinhas somente para fazer seu posicionamento. Depois, temos duas possibilidades para fazer as interligações entre os furos ou pontos dos terminais.

Podemos completar o desenho usando a caneta de circuito impresso ou mesmo esmalte de unhas. Também podemos usar os símbolos em decalque que correspondem às trilhas, com diversas larguras para fazer sua interligação.

Um método importante é o que mistura as duas técnicas.

As trilhas mais finas, que são mais comuns nos projetos mais complexos que envolvem muitas ligações de circuitos integrados, são feitas com símbolos auto-adesivos. As trilhas mais largas e as bordas das placas onde podem aparecer amplas regiões cobreadas, são feitas com esmalte ou caneta de circuito impresso, conforme mostra a figura 16.

Trilha larga.

Qualquer que seja a técnica usada, entretanto, o montador deve estar atendo a um fato importante: uma vez corroída a placa não há volta e dificilmente pode ser feita qualquer correção.

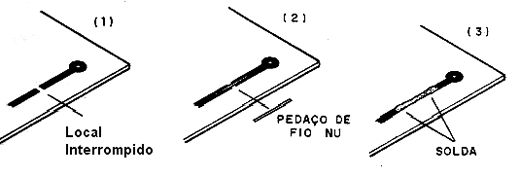

O máximo que podemos fazer é no caso de esquecimento de uma trilha em que ela pode ser "completada" com um pedaço de fio, conforme mostra a figura 17.

Trilhas corrompidas.

Por esse motivo, confira muito bem o desenho de sua placa antes de colocá-la para corroer.

Para o caso da técnica de montagem em silk-screen, basta ter o kit para a confecção da tela ou então mandar confeccionar essa tela em casas especializadas, com o padrão desejado.

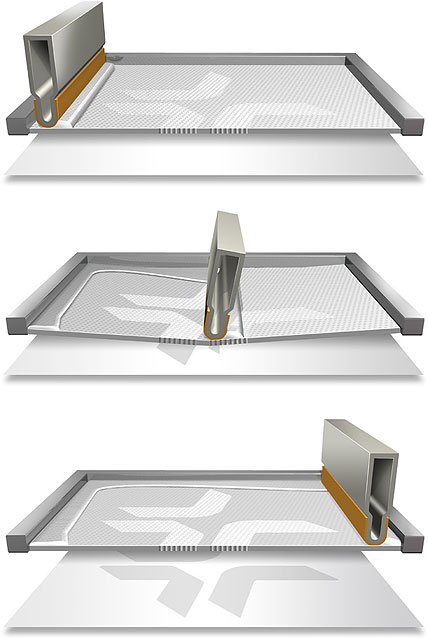

Esta tela terá então "furinhos" muito pequenos que seguem o padrão dos locais que devem ser encobertos pela tinta. Quando a tinta for passada diretamente sobre a placa, conforme mostra a figura 18, teremos a transferência do padrão.

Processo silk

Esta tinta depois de seca não é atacada pelo corrosivo (percloreto) de modo que a placa pode ser levada diretamente ao banho.

Dois pontos importantes garantem uma boa qualidade para a placa e no êxito de sua elaboração.

O primeiro refere-se à limpeza: a placa deve estar muito bem limpa do lado cobreado, antes de trabalharmos na transferência dos desenhos.

As placas tendem a adquirir marcas de gordura dos dedos e a acumular uma fina camada de óxido que a escurece. Estas duas impurezas dificultam a aderência da tinta ou dos decalques, que podem soltar o causar falhas durante o processo de elaboração. A limpeza com uma esponja de aço (cuidado para não deixar fiapos!) deve ser feita.

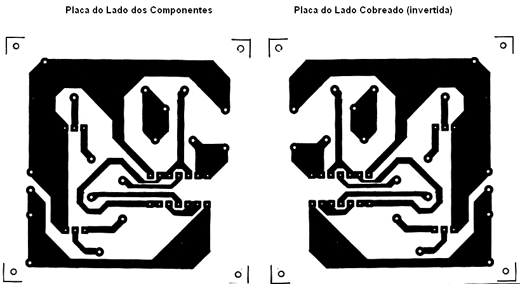

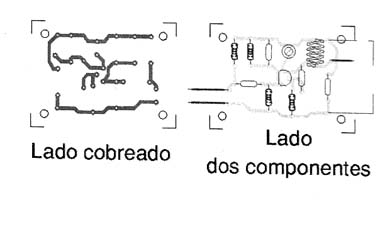

O segundo ponto refere-se à posição dos componentes. Os desenhos das placas podem ser apresentados do lado cobreado ou do lado dos componentes.

Se tivermos um desenho do lado dos componentes, precisamos fazer a inversão e para isso temos duas alternativas.

Podemos copiar numa folha e depois usá-la invertida para fazer a transferência para o cobre, tomando como referência a posição das bolinhas, como mostrado na figura 19.

Lados de uma placa.

Podemos fazer uma cópia do desenho com papel carbono invertido, ou seja, usar as costas da folha para a cópia e usar esta para transferir o desenho para a placa.

Outras Técnicas

Existem ainda muitas outras técnicas para se transferir um desenho do papel para a placa de cobre e obter um padrão de circuito impresso de fácil utilização.

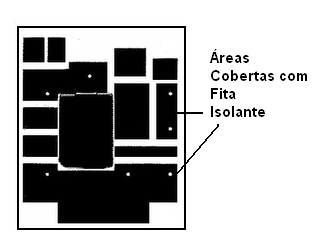

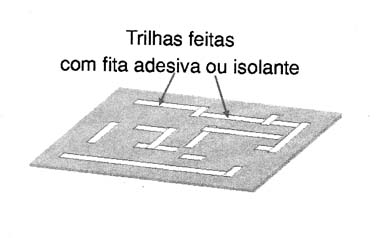

Fita crepe, fita isolante e fita adesiva são comuns, já que não são atacadas pelo percloreto. Essas fitas podem ser cortadas para formar as regiões que devem permanecer cobreadas numa placa. Um estilete pode ser usado para o seu corte.

Um tipo de circuito impresso simples que pode ser usado em projetos experimentais é o formado por regiões cobreadas retangulares e quadradas feitas com pedaços de fita isolante ou fita crepe, conforme mostra a figura 20.

Usando fita isolante.

Veja que, com esta técnica não precisamos ter obrigatoriamente linhas ou trilhas estreitas interligando os componentes, mas sim verdadeiras regiões de bastante cobre que fazem o mesmo efeito e até apresentam algumas vantagens em certos projetos.

Uma das vantagens está no fato de que uma trilha muito estreita significa uma resistência para a passagem da corrente que, em alguns casos, pode até afetar o funcionamento de um circuito.

Uma região maior pode tanto ajudar na passagem de correntes intensas, dada sua baixa resistência como até servir como radiador de calor.

É comum em certos projetos que se façam regiões grandes cobreadas nas placas junto aos coletores de transistores de potência de modo a ajudar na dissipação de calor. Elas funcionam como radiadores, conforme mostra a figura 21.

Ultilizando o cobre como dissipador de calor.

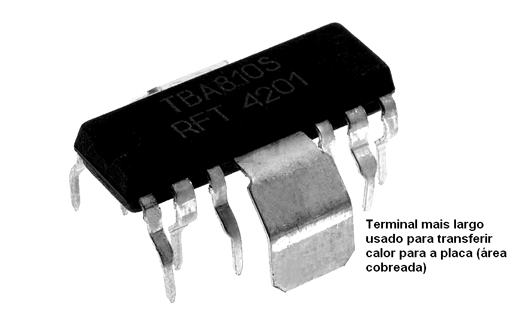

Existem mesmo circuitos integrados de amplificadores onde certo número de terminais são deixados para conduzir o calor, bastando para isso que eles sejam soldados numa área cobreada maior, conforme mostra a figura 22.

Soldando o terminal largo na área cobreada.

Conclusão

Existem diversas técnicas para se fazer o desenho de uma placa e depois sua corrosão, obtendo-se assim um elemento de sustentação e condução de correntes para os aparelhos eletrônicos.

Os desenhos que obtemos em revistas e livros técnicos e mesmo sugestões que nós mesmos podemos elaborar servem apenas como orientação para os leitores que pode também tentar variações.

No entanto, na elaboração de uma placa, o mais difícil não é a transferência do desenho e depois a corrosão, mas sim chegar até o desenho.

Isso significa que o mais complicado não é fazer a placa de circuito impresso, mas sim projetar a placa. Como partir de um esquema e chegar ao desenho é o que veremos na terceira parte desse especial sobre técnicas de montagem.

Material para Confecção de Placas de Circuito Impresso

1 cortador de placas

1 régua de metal

1 litro de percloreto de ferro

1 banheira plástica ou de vidro

Algodão ou flanela

1 caneta para circuito impresso

Cartelas de decalques de símbolos eletrônicos

Solvente (acetona, tiner, benzina, etc.)

1 furadeira para placa (manual ou elétrica)

Esponja de aço

Placas de circuito impresso virgem

Técnicas de montagem - lição 3

Na segunda parte deste curso vimos como fabricar uma placa de circuito impresso para a montagem de um projeto usando diversas técnicas. Na ocasião, entretanto, salientamos que o maior problema para o montador não é fazer a placa, mas sim projetar uma quando o desenho da disposição dos componentes não está disponível. Nesta parte de nosso curso, explicaremos como fazer o projeto de uma placa.

Para projetar uma placa de circuito impresso, ou seja, estabelecer a disposição dos componentes e as interligações que devem ser feitas de modo a se obter um determinado circuito, o leitor precisa ter alguns conhecimentos básicos importantes de eletrônica como:

É preciso, em primeiro lugar, saber interpretar um diagrama, ou seja, pelo esquema o leitor deve saber como devem ser os componentes reais a serem interligados (nosso Curso Básico de Eletrônica no site é um bom começo para se aprender isso).

Esse conhecimento não se limita simplesmente a termos uma visão semelhante ao circuito como mostra a figura 1, em que imaginamos os componentes dispostos exatamente como no esquema, substituindo-se seu símbolo pelo aspecto, mas muito mais.

O leitor deve ser capaz de juntar pontos interligados, aproximando-os dos componentes de modo a conseguir uma disposição muito mais compacta, mas ainda assim equivalente ao circuito original.

Isso significa que, em lugar de puxarmos um fio de conexão à três ou quatro componentes é muito mais fácil levar seus terminais a um ponto único de ligação.

Em segundo lugar, é preciso conhecer os componentes no seu aspecto real, ou seja, sua forma e suas dimensões para que possamos prever na placa o espaço necessário a sua instalação.

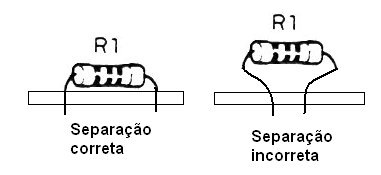

Um resistor de 1/8 W (0,125 W), por exemplo, se for montado horizontalmente precisa de furos separados por uma distância de pelo menos 1 cm. Se deixarmos uma distância menor, conforme mostra a figura 2 teremos o desagradável aspecto de uma montagem com componentes tortos ou saltados.

Devemos saber que o espaço exigido por um resistor de maior dissipação deve também ser maior, para não ocorra o que mostramos na mesma figura 2.

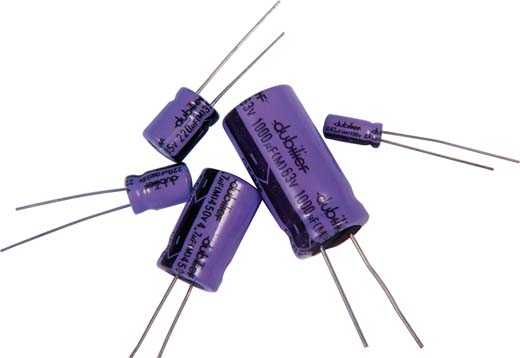

Para os capacitores vale o mesmo. Devemos ter uma idéia do tamanho para os valores e tensões dos capacitores usados. Um capacitor de 1 000 µF x 40 V é maior do que um capacitor de 1 000 µF x 6 V.

Normalmente, nos laboratórios de projeto é possível contar com manuais de fábricas ou folhas de dados em que as dimensões dos componentes são fornecidas com precisão. Também é possível acessar essas informações na internet.

No entanto, para o leitor que não disponha de muitas informações existem uma alternativa. O procedimento indicado nesses casos consiste em seu projetar a placa somente depois de ter os componentes em mãos, pois assim podemos medir em cada um o espaço que ele precisa na placa para sua instalação, conforme mostra a figura 3.

A separação entre os terminais depende do valor do capacitor.

Veja que, os capacitores eletrolíticos, por exemplo, podem ter terminais paralelos ou axiais, conforme mostra a figura 4, e que suas dimensões não dependem apenas do valor mas também da tensão de trabalho.

Capacitores com terminais axiais e terminais paralelos.

Para os circuitos integrados, o trabalho é mais fácil, pois em cartelas de decalques já temos os pontos de seus terminais com as separações corretas.

O MAIS DIFÍCIL

Mas, o grande problema da maioria, não é fazer o que explicamos que exige apenas tempo e um local apropriado. O problema maior é partir de um diagrama e projetar sua própria placa.

Os desenhos que publicamos em nossos artigos exigem mais habilidade e alguns recursos como por exemplo a possibilidade de se "copiar" fielmente o desenho no cobre ou ainda de se trabalhar com cartelas de símbolos adesivos, como a que vimos na lição anterior.

Essas cartelas contém as "ilhas" ou pequenas rosquinhas que correspondem aos pontos onde entram os terminais dos componentes e também linhas retas e curvas que podem ser usadas para fazer as trilhas.

Mas, e para os que não tem acesso a estes recursos.

Para estes vamos ensinar métodos alternativos de fazer placas de circuito impresso com poucos componentes e que valem para circuitos mais simples.

CRIANDO UMA PLACA

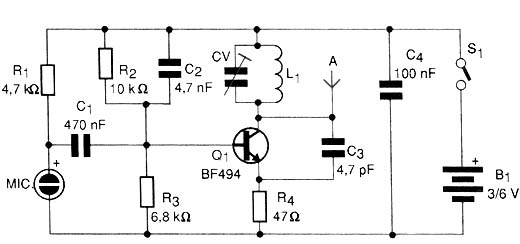

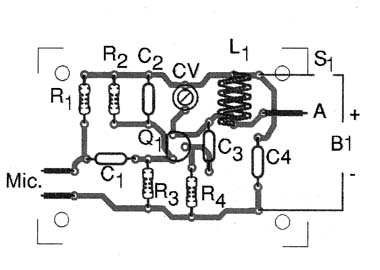

Vamos supor que o leitor deseje montar um pequeno transmissor de FM cujo diagrama é dado na figura 5.

Evidentemente, o primeiro passo para isso é projetar uma placa de circuito impresso que "corresponda" aquele circuito.

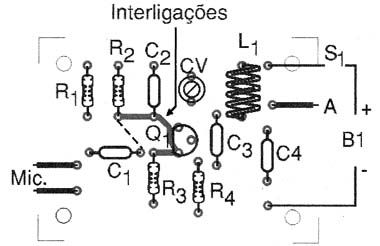

O primeiro passo é colocar num papel o desenho feito a mão das peças como elas são na realidade e mais ou menos do mesmo tamanho. Obtemos então algo como mostra a figura 6.

A seguir, devemos estabelecer as ligações entre os componentes conforme o diagrama. Uma idéia simples para isso é marcar com uma caneta colorida as chamadas "ilhas" ou interligações.

Assim, conforme mostra a figura 7, a base do transistor, R2, C2 e R3 são interligados, o que significa que podemos estabelecer entre estes componentes um sistema de ligações.

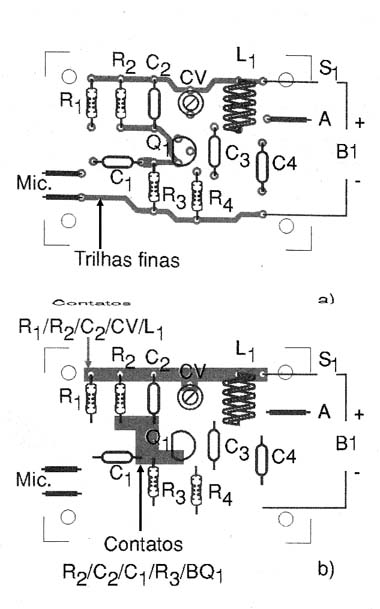

Se formos usar uma caneta para circuito impresso, essas ligações podem ser finas conforme mostra a figura 8-a, mas temos outras alternativas,e uma delas é mostrada na figura 8.b.

Nesta alternativa formamos regiões de conexão grandes que podem depois ser recobertas com fita adesiva ou mesmo esmalte de unhas.

Fazendo isso com as outras ligações entre os componentes, e incluindo as ligações externas ao microfone, do ponto de zero volt (0), a antena e positivo da alimentação, chegamos a dois desenhos possíveis.

O primeiro, mostrado na figura 9 tem trilhas finas que depois podem ser traçadas com decalques ou mesmo uma caneta de circuito impresso. Observe que as trilhas de correntes maiores não são tão finas.

O segundo, mostrado na figura 10 tem regiões retangulares e é muito mais fácil de obter, pois poderemos usar alguns recursos domésticos.

Veja, entretanto, que esses dois desenhos correspondem ao lado dos componentes, ou seja, a placa quando vista "por cima" e não do lado cobreado. Para transferir esse desenho para o lado cobreado, devemos gira-lo conforme mostra a figura 11.

Uma maneira simples de inverter o desenho é usando papel carbono, conforme mostra a figura 12.

Obtemos então o padrão cobreado que deve ser transferido para o cobre virgem da placa e para isso temos diversas possibilidades.

Se o leitor for bom de desenho pode copiar o padrão somente observando-o e usando a caneta especial para circuito impresso.

Uma idéia para se obter uma boa precisão é tomar como referência apenas os pontos em que devem ficar os furos dos terminais. Para isso podemos prender o desenho provisoriamente na placa e marcar esses pontos com um prego ou punção, batendo não muito forte, conforme mostra a figura 13.

Seguindo as marcas dos furos, fica fácil copiar as trilhas do desenho original. Se tivermos uma cartela de "bolinhas de terminais" elas podem ser as primeiras a serem transferidas para depois as unirmos usando a caneta de circuito impresso ou mesmo decalques.

Outra possibilidade é transferir o desenho das regiões usando papel carbono de depois "pintar" com esmalte de unhas, ou cobrir com fita adesiva ou mesmo fita crepe as regiões que devem ficar cobreadas e assim obter o padrão de ilhas retangulares conforme mostra a figura 14.

De qualquer maneira é sempre importante ter o esquema e o desenho da placa disponível para que a montagem seja feita depois sem problemas.

Nesse ponto, a placa pode ir para o banho de percloreto (Cloreto de ferro II).

Uma alternativa interessante para projeto consiste na "copia modificada" do diagrama.

O que se faz é desenhar os componentes com os tamanhos e dimensões reais na própria placa, inicialmente usando um lápis. Uma cópia deve ser feita num papel.

Depois, copiamos as ligações conforme o diagrama, mas engrossando os fios de ligação de modo que eles se tornem as trilhas da placa. Temos então uma reprodução exata do desenho do diagrama, mas já na forma de uma placa de circuito impresso.

Podemos ainda dar uns retoques na placa engrossando algumas trilhas, conforme mostra a figura 15.

Veja que estas técnicas são válidas apenas para os projetos que não usem circuitos integrados. O que ocorre é que os circuitos integrados possuem terminais muito juntos e isso dificulta o desenho a mão.

Para trabalhar com circuitos integrados o leitor precisa ter disponível uma cartela com a disposição de seus terminais, ou seja uma cartela de terminais de filas paralelas (DIL), conforme já vimos na lição anterior.

Se vamos trabalhar com um circuito integrado de 14 pinos (4093, por exemplo) o que fazemos é transferir para a placa esses 14 terminais diretamente da cartela e depois, partindo deles é que fazemos as ligações ou desenhos das trilhas que unem aos demais componentes. Vale neste caso a mesma idéia de se desenhar "diretamente", mas precisamos lembrar que estamos olhando o circuito integrado "por baixo" quando desenhamos no cobre o que nos leva a uma numeração diferente, conforme mostra a figura 16.

Mesmo para os transistores, quando desenhamos um diagrama "direto" no cobre é preciso ter em mente que os estamos observando "por baixo", pois uma vez furada, os componentes vão ter seus terminais enfiados do outro lado.

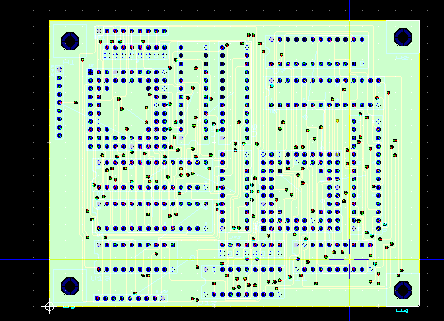

USANDO O COMPUTADOR

Existem programas de computador como o Multisim e outros de que já falamos em outras oportunidades que podem simular circuitos e depois fazer o desenho de uma placa de circuito impresso, conforme mostra a figura 17.

Placa sendo criada no Ultiroute do Multisim 11.

Assim, o desenho da placa pode ser obtido diretamente numa folha branca o que facilita enormemente a obtenção final da mesma.

Uma alternativa importante para o uso do computador é que o padrão da placa pode ser impresso diretamente numa transparência e com isso uma tela de silkscreen ou mesmo o desenvolvimento da placa por métodos fotográficos fica extremamente simplificado.

Existem mesmo películas que podem ser utilizadas para fazer placas e que são gravadas diretamente pela impressora e trabalhadas com o calor de um ferro de passar roupas como as do tipo Easy Peel, que infelizmente não mais encontrado à venda em nosso país.

No entanto, nem sempre é possível encontrar com facilidade estes materiais no comércio especializado.

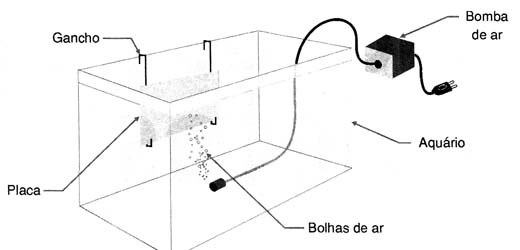

O BANHO DE PERCLORETO

O tempo do banho depende da "força da solução". Um litro de solução serve para fazer dezenas de placas de circuito impresso, mas à medida que ela vai sendo usada enfraquece. No início, com uma solução forte, a corrosão pode ocorrer em 15 a 20 minutos, agitando-se o líquido para acelerar o processo. Com o tempo, a corrosão vai demorando mais, e quando chegarmos aos 50 minutos é sinal que precisamos de solução nova.

Se agitarmos o líquido, a corrosão é mais rápida. Uma maneira de se "fabricar" uma banheira de ação rápida é mostrada na figura 18.

Com vidro e cola de silicone é possível fazer um "aquário" vertical para as placas e usando dois fios encapados rígidos fazemos os ganchos que prendem a placa a meia altura. Para manter o líquido agitado usamos um borbulhador do tipo empregado para oxigenação da água em aquários. Esta banheira acelera consideravelmente a corrosão de placas.

A placa fica pronta quando não restam manchas de cobre visíveis sobre a parte descoberta. Quando isso acontecer, retire a placa e lave-a em água corrente.

Depois é só remover o decalque ou tinta usando um algodão com acetona ou álcool. Para as que são recobertas com fita adesiva,isolante ou crepe a retirada da fita deve ser feita manualmente.

ACABAMENTO

O próximo passo no preparo da placa será a furação que pode ser feita com a furadora manual ou elétrica. Observe que certos componentes como transistores de potência, trimpots e resistores de fio podem ter terminais mais grossos o que exige furos maiores.

A limpeza do cobre pode ser feita com uma esponja de aço, mas limpe depois muito bem a superfície cobreada de modo a não deixar nenhum fiapo. Esses fiapos podem colocar em curto as trilhas causando problemas se não forem totalmente removidos!

Para proteger o cobre contra a oxidação que o escurece e torna difícil a adesão da solda, pode-se usar uma solução de iodeto de prata (pratex) que será aplicada com um pincel. Esta substância forma uma fina película de prata sobre o cobre tornando a placa cor de prata e mais resistente a oxidação.

Alguns montadores costumam aplicar uma camada de verniz incolor na placa de modo a melhorar sua aparência.

Também é possível utilizar uma máscara de solda nas placas, principalmente as que vão ser usadas em máquinas automáticas de soldagem (por imersão parcial ou onda). O que se faz é uma segunda tela de silk screen que tem marcado apenas o local onde devem ser soldados os terminais.

Quando esta tela é usada com verniz toda a superfície cobreada da placa é recoberta menos os pontos que devem receber solda. As placas da maioria dos equipamentos comerciais usam esta técnica o que pode ser facilmente observado pela camada de verniz esverdeado que as recobre por baixo exceto nos pontos onde existe a soldagem dos terminais dos componentes.

Problemas de Projeto

Um problema que pode aparecer no projeto de uma placa é o cruzamento de trilhas. Veja que a elaboração do desenho do cobreado é uma espécie de quebra cabeças em que temos de unir diversos pontos (terminais dos componentes) com linhas de cobre, mas que não podem cruzar.

Num circuito como o que tomamos como exemplo, isso é fácil, mas à medida que um circuito vai se tornando mais complexo chegamos a necessidade de cruzar algumas trilhas. Isso ocorre, por exemplo, no circuito da figura 19.

A solução para este problema consiste em se utilizar um "jumper", ou seja, um pedaço de fio que "salta" a trilha que deve ser cruzada, passando a ligação pelo lado dos componentes, conforme mostra a figura 20.

Chegamos então à placa da figura 21 que possui um jumper como solução para esse tipo de problema.

Quando uma montagem tem um número muito grande de cruzamentos, e se torna desinteressante o uso de jumpers, uma solução consiste em se empregar placas de dupla face.

Esta placa possui duas faces cobreadas e podemos utilizar qualquer delas para a elaboração das trilhas interligando os componentes. Assim, se uma trilha tender a diversos cruzamentos numa face, transferimos esta trilha para a outra face, conforme mostra a figura 22.

Nesta placa as trilhas do lado esquerdo são gravadas de um lado da placa e as trilhas do lado direito do outro.

Este tipo de placa é muito usado em aparelhos digitais onde o número de interligações costuma ser grande.

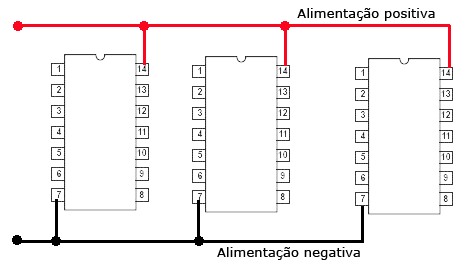

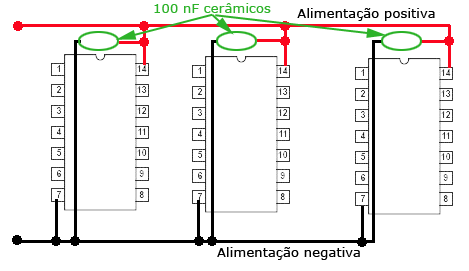

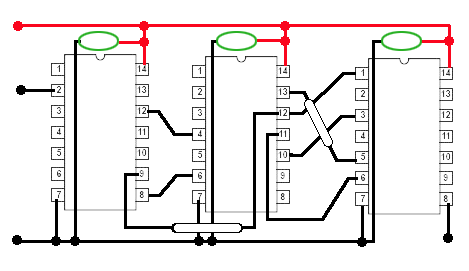

Quando utilizamos circuitos integrados nas montagens, um procedimento importante para o projeto é partir da posição inicial desses componentes, que pode ser conforme mostra a figura 23.

A partir dessa disposição primeiramente traçamos as linhas de alimentação. Essas linhas podem ser externas e em alguns casos também podem ser internas, conforme mostra a figura 24.

Nos circuitos digitais de alta velocidade é muito importante que os terminais que recebem alimentação sejam desacoplados da fonte, isto é, tenham recursos para impedir que quando um circuito comute, isso cause uma influência que se propague pela linha de alimentação até outros circuitos integrados.

Estes pulsos ou variações de corrente são desacoplados com a ligação de capacitores (tipicamente cerâmicos de 100 nF) junto ao terminal positivo da alimentação, conforme mostra a figura 25.

Nos projetos mais críticos, estes capacitores devem ser colocados em todos os circuitos integrados e normalmente não são indicados nos diagramas.

A espessura de uma linha de alimentação também deve ser considerada, principalmente nos projetos que operam com altas correntes.

Uma trilha muito fina representa uma resistência, existindo um limite para a corrente máxima que pode conduzir, Não é conveniente deixar correntes maiores que 1 ampère por milímetro de largura de uma trilha de cobre.

Nos circuitos de áudio essas trilhas são muito importantes para se evitar instabilidades e também distorções. Uma trilha longa demais ou fina demais significa uma resistência que influi no sinal que passa através dela, causando problemas.

Voltando aos circuitos integrados, depois de estabelecidas as linhas de alimentação passamos às interligações, obtendo-se então a configuração final, conforme mostra a figura 26.

Uma boa prática, para não esquecer nenhuma ligação, é a de "dar baixa" no diagrama a cada conexão feita, utilizando-se, por exemplo, uma cópia Xerox na qual marcamos com caneta vermelha cada interligação.

Outro processo que facilita a realização do desenho da placa de circuito impresso, é sempre começar com o pino 1 do integrado, e fazer as interligações em ordem numérica. Isso evita que pinos sejam esquecidos, comprometendo o projeto.

Nestas interligações devemos cuidar para que as trilhas sejam sempre as mais curtas possíveis.

Com o tempo e a prática, o leitor vai se acostumar a escolher os melhores posicionamentos para os componentes. Certas vezes o desenho precisará ser feito mais de uma vez até se conseguir a melhor disposição dos componentes.

Procedimento Geral

Podemos dar uma série de procedimentos para que o leitor possa melhor projetar suas placas, minimizando a possibilidade de erros.

a) Analise o diagrama planejando uma disposição para as etapas ou componentes básicos (circuitos integrados ou transistores).

b) Verifique se as dimensões de todos os componentes são conhecidas.

c) Estude uma disposição inicial para os principais componentes, que devem ficar os mais próximos possíveis, uns dos outros.

d) Comece traçando as linhas de alimentação e terra de todas as etapas.

e) Ligue os componentes de polarização de cada etapa (resistores)

f) Faça a conexão dos componentes de acoplamento como capacitores e eventualmente transformadores.

g) Complete com as ligações das entradas e saídas, além dos componentes de ajuste e controle (trimpots, trimmers e potenciômetros).

Softwares para Projetos

A disponibilidade de um computador facilita tremendamente o projeto de placas de circuito impresso. Já observamos nesse mesmo artigo que existem programas (softwares) que realizam este tipo de trabalho.

Existem muitos programas que realizam este tipo de trabalho. Os mais simples exigem que o usuário entre com as dimensões dos componentes e sua localização na placa. Através de comandos, ele indica os terminais que devem ser interligados e o programa traça a trilha da melhor maneira possível.

Os mais elaborados possuem uma biblioteca de componentes em que estão armazenadas as pinagens e dimensões dos tipos mais usados como, por exemplo, circuitos integrados lineares e digitais, transistores, e outros componentes de uso freqüente.

Temos ainda outros que fazem a placa diretamente a partir de um diagrama transferido para sua memória, de modo que o projetista nem sequer precisa conhecer o aspecto real dos componentes ou saber interpretar diagramas.

Um programa muito útil para estudantes, iniciantes e amadores e até mesmo profissionais que precisam desenvolver circuitos de pequena e média complexidade é o Ultiboard da National Instruments (www.ni.com).

Trata-se de um conjunto de programas que não só permite desenhar os esquemas fazendo o projeto no computador, como também obter sua simulação com instrumentos virtuais que permitem medir tensões, injetar sinais, analisar formas de onda e muito mais.

Pode-se projetar totalmente o circuito e comprovando-se seu funcionamento o software pode projetar uma placa para a montagem de um protótipo.

Existe ainda a necessidade de termos meios para transferir o desenho da placa para o papel e dele para o cobre. Uma impressora é o meio mais comum, se bem que nos laboratórios mais bem equipados existem até máquinas que gravam a placa por um processo de abrasão fabricando-a a partir do desenho do computador, sem a necessidade de qualquer transferência.

Conclusão

Para os leitores que desejam criar projetos de placas simples, e depois eventualmente fazer algumas unidades, os processos que descrevemos nessa terceira parte de nosso curso servem.

É muito importante montar algumas placas para que a experiência em sua confecção seja adquirida e assim serem obtidos protótipos cada vez mais perfeitos.

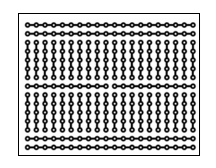

Na próxima parte desse artigo trataremos das placas de circuito impresso que podem ser adquiridas prontas, ou seja, daquelas que são consideradas "universais", pois podemos criar qualquer disposição de componentes para uma montagem.

Técnicas de montagem - lição 4

Projetar e montar placas de circuito impresso, um trabalho fundamental para todo profissional da eletrônica, nem sempre é uma tarefa nem sempre muito fácil de ser realizada. É claro que existem os casos em que podemos usar técnicas alternativas como a ponte de terminais e a matriz de contactos para protótipos. Outras formas alternativas, mas envolvendo placas de circuito impresso que não precisam ser "fabricadas" serão dadas agora nessa quarta lição de nosso curso sobre Técnicas de Montagem.

As pontes de terminais podem ser adquiridas prontas, servindo praticamente para qualquer disposição de componentes, facilitando assim o montador. Por outro lado, as placas devem ser feitas especificamente para cada montagem, mas resultam num protótipo muito mais compacto de melhor aparência e confiabilidade.

Seria possível unir as vantagens das duas técnicas de montagem numa só?

A resposta para isso está no uso das chamadas placas de circuito impresso universais. Essas placas apresentam diversas configurações, sendo a mais comum a que imita uma matriz de contactos. Assim, para entender como "funcionam" essas placas e como usá-las será interessante conhecermos melhor as matrizes de contacto.

A Matriz de Contactos

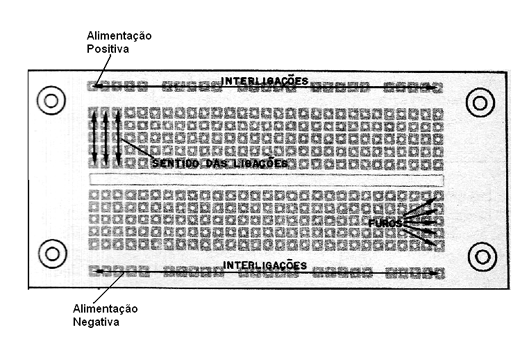

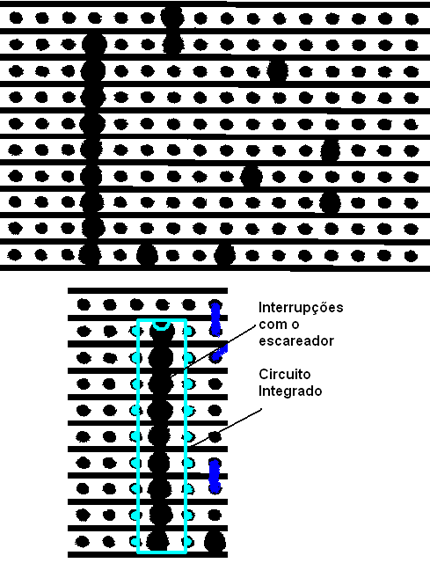

As matrizes de contactos que em outros países e mesmo aqui também podem ser chamadas de Protoboards ou Veroboards consistem em peças plásticas dotadas de muitos furos para a introdução dos terminais dos componentes, conforme mostra a figura 1.

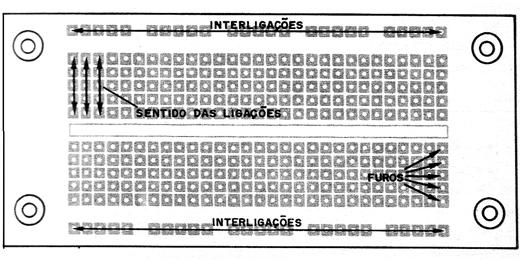

Esses furos dão acesso a contactos que são interligados segundo um padrão bem definido. O padrão dessas ligações é mostrado na figura 2.

Desta forma, as filas de contactos das bordas (horizontais) são interligadas fornecendo o que podemos denominar linhas de alimentação. Na parte central temos então filhas de furos com interligação vertical.

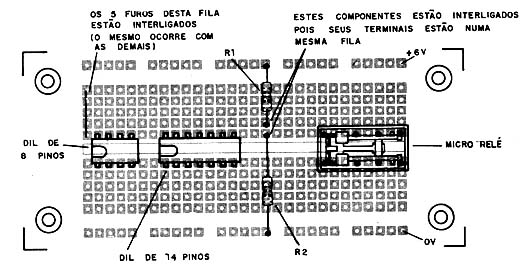

As dimensões e as separações dos furos são tais que possibilitam o encaixe direto de circuitos integrados com invólucros DIL e mesmo SIL, conforme mostra a figura 3.

Com essa disposição é possível constatar que dois terminais de componentes encaixados na mesma fila são interligados eletricamente.

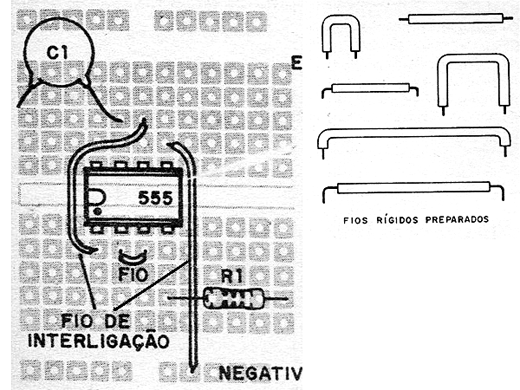

Para interligar pontos diferentes da mesma placa como, por exemplo, um pino a outro de dois circuitos integrados, conforme mostra a figura 4, usamos pedaços de fios.

Veja que podemos realizar, com essa técnica, praticamente qualquer montagem (que não seja crítica) sem a necessidade de usar solda, simplesmente encaixando os componentes nas posições convenientes.

A principal vantagem no uso da matriz de contactos está nas montagens experimentais, em que precisamos ficar trocando de componentes em todo momento até encontrar os valores ou tipos que levem ao desempenho desejado.

Não se usa essa técnica para uma montagem definitiva por motivos óbvios: os componentes só estão encaixados e a probabilidade de escaparem no transporte ou no uso comum do aparelho existe, além de termos ainda a possibilidade de ocorrerem movimentos que façam com que terminais encostem uns nos outros.

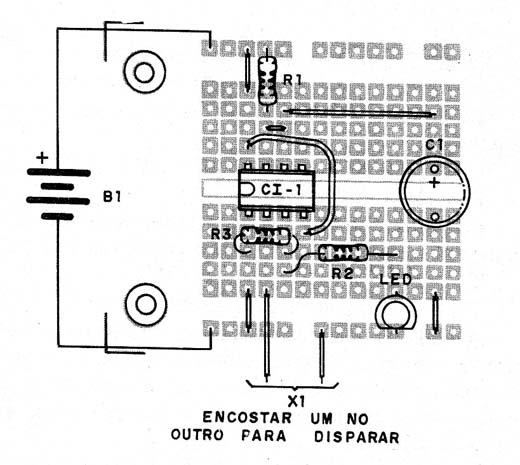

Na figura 5 temos um circuito simples que tomamos como exemplo para montagem numa matriz de contactos, para que o leitor perceba como é simples sua utilização.

A disposição dos componentes na matriz de contacto para essa montagem é mostrada na figura 6.

Observe a correspondência ponto a ponto das ligações. Observe também que as linhas, paralela superior e inferior, são deixadas para a alimentação.

As saídas dos elementos externos podem ser feitas com fios comuns rígidos que são encaixados em furos deixados para essa finalidade.

Evidentemente, como temos uma disposição padronizada, é preciso ter certo cuidado no planejamento das interligações e d as disposições dos componentes para que não necessitemos de conexões muito longas o que pode prejudicar o funcionamento de circuitos mais sensíveis.

Se, por exemplo, invertermos a posição de um circuito integrado em relação a alimentação, precisaremos de fios mais longos para a tensão positiva e terra.

Nos circuitos lógicos digitais, que operam em alta velocidade, esse tipo de conexão não é conveniente. Já tratamos desse problema ao analisar o projeto de placas.

Por esse motivo é sempre bom estudar antes o circuito para depois somente tentar a disposição de componentes mais favorável.

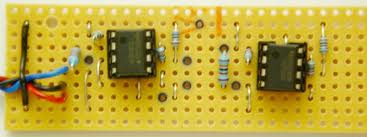

Placas Universais

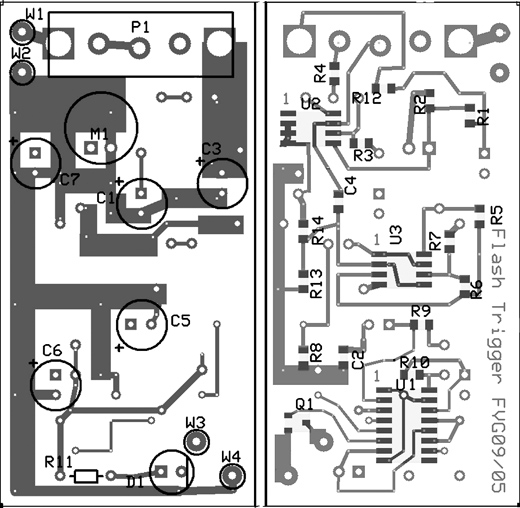

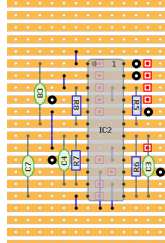

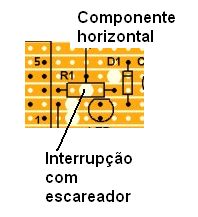

Um tipo de placa universal de circuito impresso muito útil é a que segue exatamente nas suas trilhas a disposição de uma matriz de contactos pequena conforme mostra a figura 7.

Esta placa já vem com a mesma disposição de furos da matriz, e conforme o tamanho, também com a quantidade, com a única diferença que, em lugar de contactos, precisaremos soldar os terminais dos componentes.

Mas, para que serve uma placa dessas?

Se fizermos uma montagem numa matriz de contactos e obtivermos uma boa disposição de componentes com um funcionamento dentro do desejável, não precisamos perder tempo projetando uma nova placa; basta transferir na posição equivalente para a placa universal os componentes e ligações, e depois com a soldagem, obtemos um protótipo funcional definitivo.

Obtemos dessa forma uma montagem em placa de circuito impresso com o mesmo desempenho do projeto desenvolvido e testado na matriz, conforme indicado na figura 8.

Esta placa possui ainda 4 furos para sua fixação numa base ou caixa.

O uso da placa é simples:

a) Os componentes são encaixados nos furos correspondentes de modo que seus terminais possam ser soldados.

b) É feita a soldagem do lado cobreado.

c) Os excessos dos terminais são cortados.

d) As interligações são feitas encaixando-se pedaços de fios com pontas descascadas, os mais curtos possíveis.

e) As pontas dos fios são soldas.

f) Os excessos das pontas são cortadas.

g) São feitas as conexões dos componentes externos

O leitor percebe que, para trabalhar com este tipo de placa, não precisamos mais do que um bom soldador de ponta fina e de um alicate de corte lateral.

O principal cuidado que deve ser tomado na montagem e soldagem é com o espalhamento das soldas que podem curto-circuitar duas trilhas adjacentes.

O uso de soquetes para os circuitos integrados, tanto nesse tipo de placa como em placas comuns é interessante: o soquete é soldado antes, evitando assim que o componente receba o calor do processo.

Desta forma, o integrado ao ser encaixado não só não estará sujeito ao calor, como ainda poderá ser trocado com facilidade em caso de necessidade.

Para projetar com esta placa:

a) Posicione os circuitos integrados DIL nos locais mostrados na figura 10, observando sempre que a alimentação positiva fique do lado da trilha horizontal superior.

b) Comece a montagem pelas linhas de alimentação

c) Ligue os componentes de polarização, os que vão ao integrado ou transistores do positivo ou negativo até o componente.

d) Ligue os componentes de acoplamento, ou seja, os que vão de uma etapa a outra do aparelho ou entre pinos de um mesmo integrado.

e) Faça as interligações necessárias usando pedaços de fios.

f) Faça a conexão dos componentes externos como alto-falantes, potenciômetros, motores, suporte de pilhas, etc.

g) Confira tudo cuidadosamente antes de alimentar o circuito.

h) Nunca faça a troca de componentes ou a mudança de interligações com a alimentação ligada.

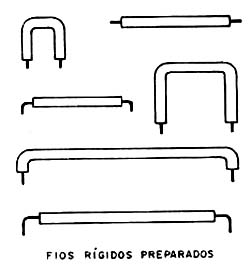

Para maior facilidade no trabalho com a matriz de contactos é interessante dispor de uma boa quantidade de pedaços de fios rígidos cortados com as pontas descascadas e de diversos tamanhos. Os melhores para esse trabalho os fios de cabos telefônicos ou mesmo fios telefônicos comuns.,

Pedaços pequenos dobrados em U de fio nu, conforme mostra a figura 11 também são úteis na interligação de pontos próximos.

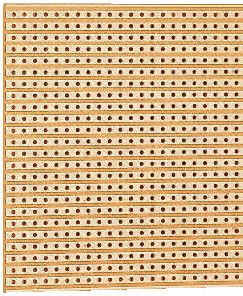

Outro tipo de placa de circuito impresso universal muito útil é a mostrada na figura 12.

Esta placa contém um padrão único de trilhas paralelas horizontais com furos intervalados que também permitem a inserção de circuitos integrados com invólucros DIL, mas na posição vertical, conforme mostra a figura 13.

Para trabalhar com esta placa é preciso dispor de uma ferramenta chamada "escareador" (em inglês track cutter) que é mostrada na figura 14.

Com essa ferramenta, com um movimento giratório e de pressão podemos interromper as trilhas individualmente em qualquer ponto, usando como referência um furo.

Assim, no caso da inserção de um circuito integrado, conforme mostrado na figura 15, precisamos interromper as trilhas sob o integrado para que os terminais correspondentes das filas opostas não sejam curto-circuitados, conforme mostra a figura 15.

É claro que o uso da ferramenta deve ser feito antes do circuito integrado ser soldado, por isso precisamos planejar a disposição dos componentes antes de fazer a montagem.

Os demais componentes podem ser colocados tanto em posição vertical como horizontal. Se forem colocados na posição horizontal, para que seis terminais não sejam curto-circuitados, deve ser feita uma interrupção da trilha com o escareador, conforme mostra a figura 16.

Na figura 17 temos um circuito simples, que tomamos como exemplo, para mostrar como esse tipo de placa de circuito impresso pode ser usado na sua montagem.

Depois de planejar a disposição dos componentes e usar o escareador nos pontos convenientes, encaixamos os componentes e os soldamos.

Também precisamos usar eventualmente os chamados jumpers ou fios de interligação de uma trilha para outra. Esses jumpers podem feitos com pedaços de fio comum, rígido ou flexível, sempre os mais curtos possíveis.

Os componentes externos serão ligados à placa através de fios rígidos ou flexíveis, lembrando que os fios rígidos são mais fáceis de encaixar nos furos.

O modo de usar é sempre o mesmo: reservamos trilhas para as linhas de alimentação e planejamos a utilização das "ilhas" ou trilhas secundárias para a interligação e apoio dos componentes.

As principais limitações que encontramos no uso dessas placas estão em aplicações mais críticas como circuitos de sinais fracos de áudio ou circuitos de altas freqüências.

Uma trilha próxima da outra significa uma capacitância parasita e uma trilha muito longa ou um jumper muito longo uma indutância parasita. Nos circuitos de altas freqüências, esses elementos parasitas podem causar instabilidades de funcionamento e oscilações.

Nos circuitos de áudio as trilhas mais longas podem funcionar como antenas captando ruídos e até mesmo sinais de estações de rádio próximas, principalmente nos circuitos que exigem ganhos elevados.

Outras Técnicas

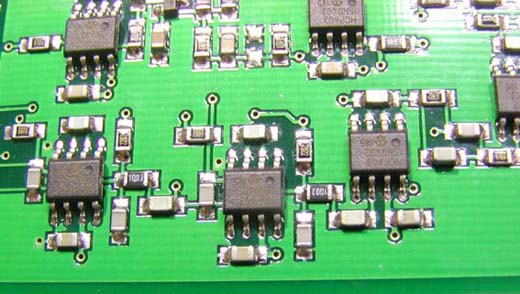

Uma técnica de montagem que encontra aplicações principalmente na indústria, mas que também pode ser utilizada para a elaboração de protótipos, é a eu faz uso dos componentes para montagem em superfície ou SMD.

Os invólucros desses componentes são extremamente pequenos e, além disso, eles são montados do lado cobreado de uma placa de circuito impresso, conforme mostra a figura 18.

Esses componentes são colados na placa através de uma cola especial e depois recebem um banho de solda que os fixa definitivamente nas regiões cobreadas expostas.

A tecnologia de montagem em superfície em série exige o emprego de máquinas especiais tanto para fixação como soldagem dos componentes, possibilitando assim a obtenção de equipamentos extremamente complexos.

No entanto, a montagem de projetos individuais como a reparação exige recursos especiais para se trabalhar com componentes muito pequenos.

Existem então as denominadas estações de retrabalho, como a mostrada na figura 19 que permite a extração e colocação dos componentes em pequenas oficinas ou bancadas de projetos.

Tendências

Antigamente, no início do século passado, o montador eletrônico precisava fabricar em casa todos os componentes para fazer um projeto: os resistores precisavam ser feitos de carbono, os capacitores enrolados com folhas de metal e as bobinas e transformadores enrolados um a um a partir de fio comprado separadamente.

Houve até época em que os fios precisavam ser derretidos a partir de barras de cobre e encapados com seda ou outro material isolante disponível na época.

Com o tempo, diversos componentes já podiam ser encontrados prontos nas lojas como as válvulas, resistores, capacitores e transformadores, mas o trabalho do montador ainda era grande: ele ainda precisava dobrar e furar um chassi, montar soquetes e ligar os diversos componentes encaixando-os e soldando-os.

Com o transistor e a placa de circuito impresso, o montador ainda se "divertia" com a elaboração das placas, interligação dos componentes e a montagem. Praticamente tudo que ele precisava, poderia ser encontrado nas casas especializadas.

O circuito integrado reduziu a quantidade de componentes necessários a um projeto, pois a maioria deles está disponível interligada em seu interior, mas ainda assim havia muito a ser feito pelo montador.

Hoje a montagem tende a um novo estágio. Para muitos projetos é possível contar com módulos ou placas prontas, exigido apenas um número reduzido de componentes adicionais ou simplesmente a interligação de uma dessas placas a uma placa convencional com muito menos componentes.

Com circuitos integrados de altíssima complexidade nessas placas, alguns contendo milhões de componentes, está ao alcance do montador comum projetos extremamente complexos como os que fazem uso dos microprocessadores, DSPs e microcontroladores.

É claro que a possibilidade de se realizar montagens usando essas placas e os componentes periféricos continua e até mesmo o desenvolvimento de produtos que podem ser industrializados.

A diferença está que nesse caso temos dois tipos de atividades a serem exercidas pelo montador: ele deve saber como montar os circuitos periféricos que vão complementar o funcionamento do microprocessador ou microcontrolador e mais ainda, deve saber como programar o dispositivo para que ele faça o que se deseja.

É claro que ainda existem os circuitos muitos simples que são necessários tanto com finalidades didáticas como mesmo práticas.

Ninguém monta um simples interruptor acionado por um LDR usando um microprocessador com milhares de transistores e programação complexa. Para esse tipo de aplicação as configurações tradicionais ainda valem e para elas existem ainda muitos que desejam aprender como fazer, ou que simplesmente precisam delas.

As novas tecnologias estão aí para ampliar o leque de possibilidades, mas as antigas ainda permanecem para ensinar, para levar aos montadores soluções simples ou simplesmente para divertir os que querem um projeto barato de fim de semana ou alguma coisa curiosa.

Acreditar que o que vem de novo simplesmente substitui o que existe de antigo é algo que tem enganado muita gente. Quando inventaram o carro, diziam que a carroça e o cavalo iam desaparecer e eles permanecem nas regiões rurais. Quando inventaram o avião, esses mesmos "visionários" diziam que o carro tendia a desparecer em pouco tempo e todos só usariam esse novo meio de transporte muito mais rápido.

Da mesma forma, quando o televisor foi inventado, todos diziam que o rádio iria desaparecer em pouco tempo, e isso não aconteceu. Novas tecnologias somam nem sempre substituindo. A história mostra que tem sido assim, e acreditamos que ainda vai continuar por muito tempo...

Apesar dos microprocessadores, microcontroladores e DSPs com tecnologia para montagem em superfície estarem aí, existem ainda muitos que ainda desejam fazer montagem com componentes discretos como os tradicionais transistores, com circuitos integrados comuns e até mesmo os que desejam reviver os velhos tempos das válvulas com seus pesados transformadores e chassi metálico.

otimo

ResponderExcluir